Znaczenie analizy MES w inżynierii mechanicznej

Analiza dynamiczna w projektowaniu konstrukcji z wykorzystaniem symulacji MES

16 sierpnia, 2023

Symulacje CFD – Zastosowanie w projektowaniu systemów wentylacyjnych budynków

30 sierpnia, 2023Analiza MES (Metoda Elementów Skończonych) stała się jednym z najbardziej efektywnych narzędzi w arsenale inżyniera mechanicznego. Jej zdolność do modelowania i symulacji różnorodnych zjawisk mechanicznych umożliwia szybką i precyzyjną optymalizację projektów. W tym wpisie pod lupę weźmiemy, jak analiza MES przyczynia się do innowacji w inżynierii mechanicznej.

Spis treści

Co to jest analiza MES?

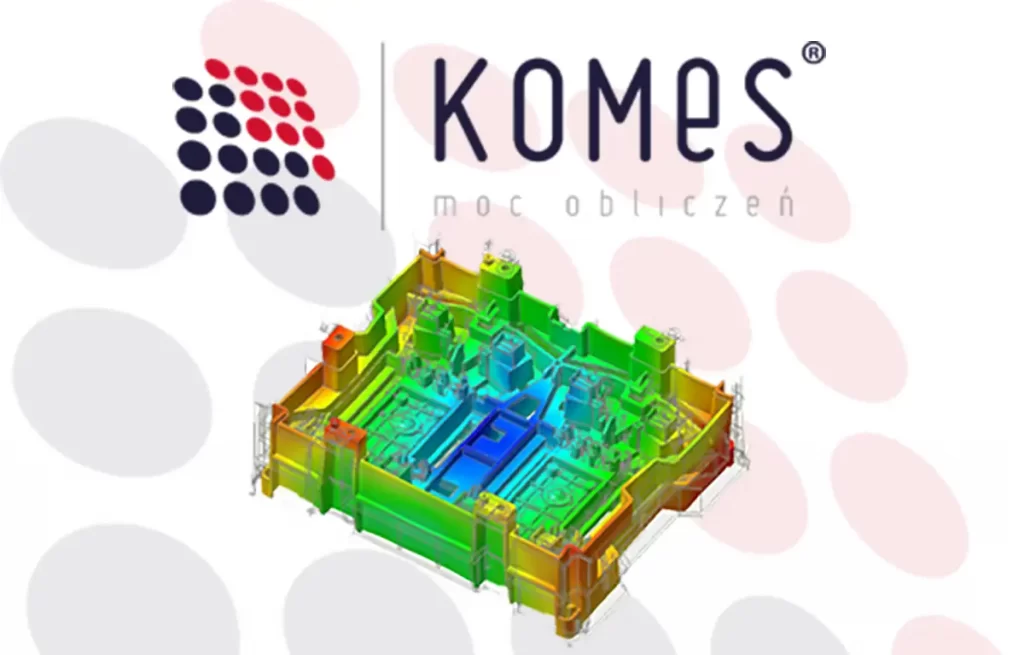

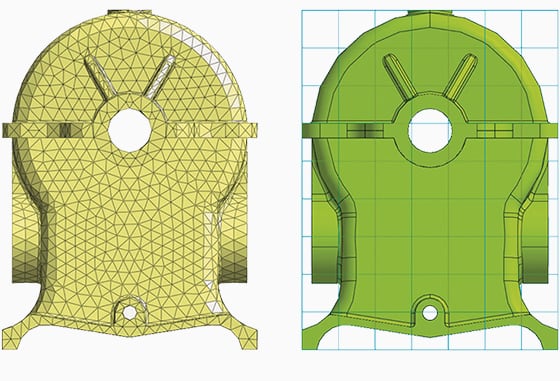

Symulacje i analizy MES, to zaawansowany algorytm numeryczny umożliwiający modelowanie i symulację skomplikowanych zjawisk fizycznych. Ta metoda nie tylko umożliwia inżynierom mechanicznym przewidywanie responsu strukturalnego na siły zewnętrzne, wibracje i termalne oddziaływania, ale także służy jako narzędzie do analizy modalnej, badania wpływu naprężeń i analizy transferu ciepła. Obejmuje to zarówno analizy statyczne, jak i dynamiczne MES.

Co więcej, wykorzystanie analizy MES już na wczesnym etapie projektowania pozwala na identyfikację i minimalizację potencjalnych słabych punktów konstrukcji, co nie tylko zwiększa jej niezawodność i trwałość, ale także znacząco redukuje zarówno czas, jak i koszty związane z cyklem życia produktu. W dobie złożonych materiałów kompozytowych i coraz bardziej wymagających standardów jakości, analiza MES staje się nieocenioną technologią wspierającą inżynierię mechaniczną w dążeniu do doskonałości.

Zastosowania analizy MES w inżynierii mechanicznej

Oprócz analizy wytrzymałości materiałów, metoda MES ma szerokie zastosowanie w innych dziedzinach inżynierii mechanicznej, takich jak dynamika płynów, przeniesienie ciepła i mechanika kontaktu. Obejmuje to zarówno analizy statyczne, jak i dynamiczne, oferując pełne spektrum możliwości dla inżynierów pragnących zoptymalizować swoje projekty.

Być może zainteresuje Cię też:

Wykorzystanie analizy MES do symulacji zachowania konstrukcji stalowych pod obciążeniem

Analiza wytrzymałościowa, a trwałość konstrukcji – znaczenie obliczeń MES w inżynierii

Kluczowe elementy optymalizacji w kontekście analizy MES

Wytrzymałość i naprężenia

W ramach analizy MES, możliwe jest dokładne modelowanie naprężeń i naprężeń ściskających występujących w strukturach inżynieryjnych. Zaawansowane techniki analizy MES umożliwiają inżynierom identyfikację regionów o wysokim stężeniu naprężeń, co może prowadzić do przyspieszonego zużycia lub awarii. Dzięki tej precyzyjnej formie diagnostyki, inżynierowie są w stanie wprowadzić konieczne zmiany w projekcie, minimalizując ryzyko uszkodzenia i przedłużając żywotność struktury.

Efektywność energetyczna

Analizy MES oferują również zaawansowane symulacje termiczne, które stanowią kluczowy element w planowaniu i optymalizacji energetycznej systemów. Precyzyjne modelowanie dystrybucji ciepła i strumieni cieplnych w różnych materiałach i strukturach pozwala na efektywniejsze zarządzanie zasobami energetycznymi i mniejsze zużycie energii w funkcjonujących systemach.

Zmniejszenie masy i materiałów

Ostatecznym celem analizy MES w kontekście optymalizacji jest zminimalizowanie zużycia materiałów, jednocześnie utrzymując lub zwiększając wytrzymałość i funkcjonalność konstrukcji. Dzięki zaawansowanym narzędziom analizy, takim jak badanie wpływu różnych geometrii i uwarunkowań brzegowych, inżynierowie mają możliwość testowania różnorodnych materiałów i kombinacji strukturalnych. To umożliwia nie tylko redukcję masy, ale także obniżenie kosztów produkcji, zachowując jednocześnie wysokie standardy jakości i bezpieczeństwa.

Optymalizacja projektu za pomocą analizy MES

Definicja celu – Precyzyjna kwalifikacja oczekiwań projektowych

Pierwszym krokiem w zaawansowanym procesie optymalizacji jest precyzyjna definicja celów projektowych. Czy kluczowym priorytetem jest zwiększenie wytrzymałości konstrukcji, czy może minimalizacja masy i zużycia materiałów? Ta wstępna kwalifikacja oczekiwań ułatwia późniejsze etapy procesu, umożliwiając celowe i efektywne wykorzystanie narzędzi analizy MES.

Modelowanie – Przygotowanie prototypu

W tej fazie, inżynierowie przygotowują dokładny model komputerowy projektu, który może być poddany analizie MES. Ten model uwzględnia różne parametry jak geometria, właściwości materiałowe, uwarunkowania brzegowe oraz potencjalne obciążenia, stając się wirtualnym prototypem analizowanego systemu.

Analiza i symulacja – wykonanie zaawansowanych obliczeń i testów

Ustalony model komputerowy jest następnie poddawany szeregowi analiz i symulacji w ramach różnych scenariuszy obciążeniowych. W tym kontekście, analiza MES wdrażana jest do badania naprężeń, dystrybucji temperatury, przemieszczeń i innych kluczowych parametrów, które mają znaczenie dla ostatecznej funkcjonalności i wytrzymałości projektu.

Interpretacja wyników – diagnostyka i lokalizacja obszarów krytycznych

Na podstawie zebranych danych, wyniki są analizowane pod kątem identyfikacji obszarów krytycznych wymagających optymalizacji. To obejmuje analizę dystrybucji naprężeń, badanie punktów o podwyższonym ryzyku awarii, oraz ocenę efektywności energetycznej konstrukcji.

Iteracja – cykliczne doskonalenie projektu

W oparciu o wnioski wynikające z analizy MES, następuje powrót do fazy projektowania w celu wprowadzenia niezbędnych modyfikacji. Ten etap iteracyjny jest kluczowy dla cyklicznego doskonalenia projektu, umożliwiając kolejne rundy analiz i optymalizacji aż do osiągnięcia założonych celów.

Tak strukturalizowany proces optymalizacji, z wykorzystaniem analizy MES, pozwala na osiągnięcie najwyższych standardów jakości, wytrzymałości i efektywności w inżynierii mechanicznej.

Osiąganie nowej jakości w inżynierii mechanicznej dzięki analizie MES

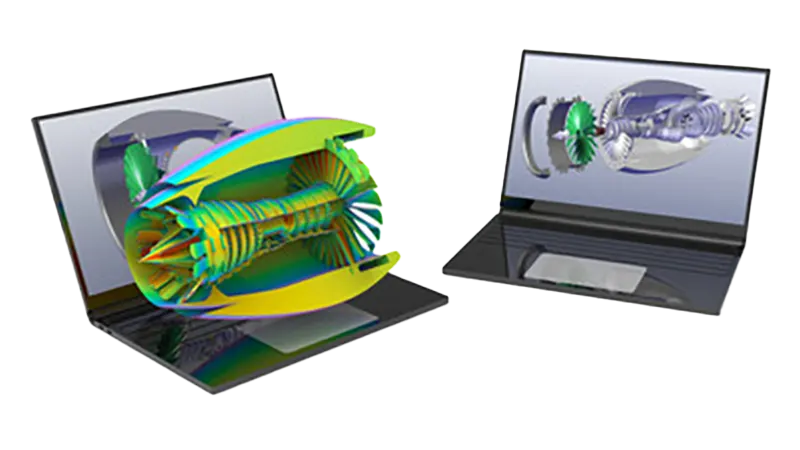

Wykorzystanie analizy MES (Metoda Elementów Skończonych) w praktyce inżynieryjnej stanowi nie tylko klucz do osiągnięcia najwyższych standardów jakości, ale również wejście na nowy poziom efektywności i innowacyjności. Proces optymalizacji, oparty na precyzyjnie zdefiniowanych celach i iteracyjnym doskonaleniu projektu, pozwala na zidentyfikowanie i minimalizowanie naprężeń, zwiększenie efektywności energetycznej, a także oszczędność zasobów przez inteligentny wybór materiałów i geometrii. W efekcie, analiza MES staje się niemal obowiązkowym elementem w dynamicznie zmieniającym się krajobrazie inżynierii mechanicznej.

Jeśli dążysz do osiągnięcia najwyższych standardów w twoich projektach inżynieryjnych i chcesz skorzystać z najnowszych metod analizy i symulacji, zapraszamy do współpracy. Jako doświadczeni specjaliści w dziedzinie analiz i symulacji metodą elementów skończonych, jesteśmy gotowi wprowadzić twój projekt na wyższy poziom jakości i efektywności. Skontaktuj się z nami, aby dowiedzieć się więcej o tym, jak możemy wspólnie zdefiniować nową jakość w inżynierii mechanicznej.